精密板金の設計おいて意外と知らないコストダウン事例【7選】

投稿日:2024年07月26日

当社では、これまで様々な設計変更によるコストダウン提案を行ってきました。

下記にて様々な事例を紹介しておりますので、ご覧ください。

それらのコストダウン提案の中には、曲げ・抜き加工や組立て・溶接、材料・規格におけるコストダウンをした事例がありますが、今回は、その中でもお客様が”意外”と知らない、そこまでコストダウンできるの、と言った事例を紹介します。

今回紹介するコストダウン事例は、製品の値段ではなく、加工にかかるコストを〇〇%削減できた事例として紹介しています。

意外な設計変更によるコストダウン事例【7選】

①【90%コスト削減!】部品追加、板厚変更をせずに、絞り加工により強度アップ

板材・箱モノは、絞り加工による補強を推奨しています。部品を追加したり、板厚を変えることなく、1工程加えるだけで強度アップを実現できます。

当社では、タレパンで使用する金型を用いて絞り加工を行っているため、加工工程を大幅に削減し、短納期での納品対応も可能にしています。

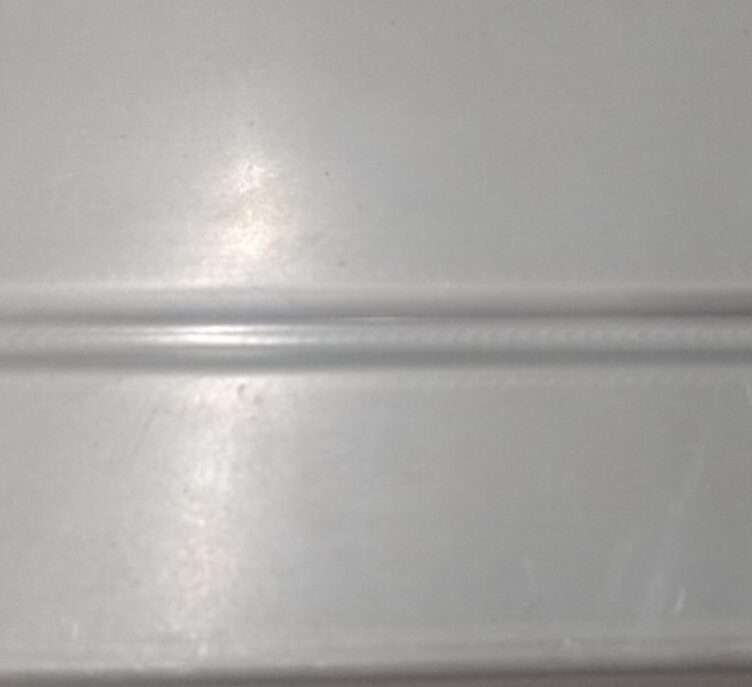

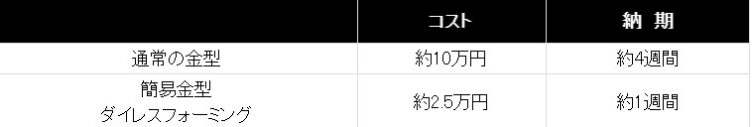

②【75%コスト削減】試作・小ロットの板金加工は、簡易金型(ダイレスフォーミング)を用いて加工工程を削減

プレスや板金加工で簡単な絞りを行う際でも、通常であれば金型が必要となります。この金型はパンチとダイに分かれ、合わせて10万円程度となります、小ロットの場合や試作のみ対応する場合はこのイニシャルコストが重くのしかかってきます。

イニシャル費用が高くなる通常の金型に比較し、短期間での立上げができ、しかもイニシャルコストを抑えられる方法が、簡易金型(ダイレスフォーミング)による絞り加工です。

通常の金型のようにワイヤーカットや放電加工機で加工を行なう必要もなく、1週間程度の短期間での立上げが可能です。

③【70%コスト削減】溶接加工からリベット留めに変更することで生産性向上

溶接と言っても、アーク溶接からスポット溶接まで様々なものがありますが、いずれの方法でも熱を加えるという点からみると、歪みはどうしても生じてしまいます。特に、アルミ材のような溶接による歪みが発生しやすい材質は、溶接を行うと歪みが生じてしまいます。

溶接の対象となる製品の材質が歪みやすい場合は、リベット留めを推奨します。リベット留めは、熱を一切加えない締結方法のため、歪みを抑えることができ、生産性もかなり高くなります。

④【50%コスト削減】溶接加工を不要にし、加工コスト削減

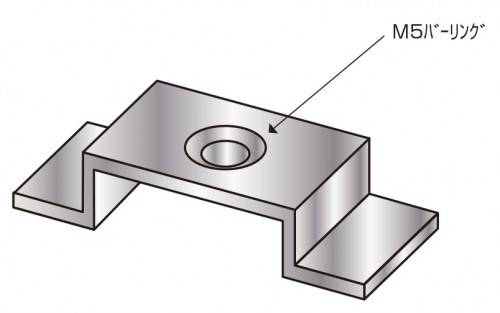

上記のように上部にタップを設けたボスを製作し、溶接をする製品があります。このような形状であれば非常に堅牢に製作することができますが、部品の製作にあたって切削加工が必要な上に溶接の手間がかかるので、コストが高くなってしまいます。

別部品とのクリアランスを保った上でネジ止めによって固定する場合は、切削加工品ではなく上記のようなバーリング加工を施した板に曲げ加工を行ったものを採用することで、コストを抑えることが可能となり、安価にネジで取り付けることができます。

⑤【50%コスト削減】SUS304からZAM材に材質変更し、材料費削減

ステンレスの材料価格は2〜3年前と比較すると、2倍近くまで上昇しています。

そのため、ステンレスの材料価格の高騰対策として、このSUS304の代替となる材質を上手に活用し、材料費の削減を図ることが非常に重要となります。

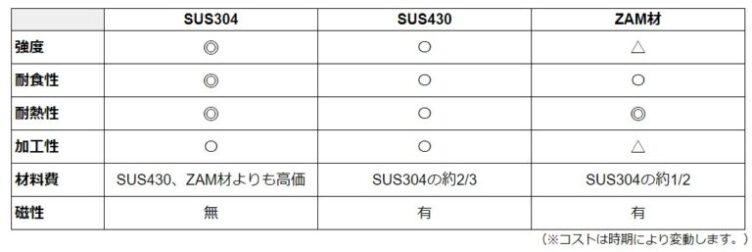

上図の通り、コスト面だけを鑑みると、ZAM材が最も安価であり、SUS304の約1/2程度の材料費となります。しかしながら、ZAM材は、加工性、強度がSUS304よりも劣る点もあります。

そのため、高度な加工精度、強度が求められない場合にのみ、SUS304の代替としてZAM材を使用することがコストダウンができます。

⑥【35%コスト削減】SUS304からSUS430に材質変更し、材料費削減

⑤の事例と同様に、SUS304からSUS430に材質変更をすることでも、コストダウンが可能です。SUS430の材料費は、SUS304の約2/3程度となります。

ただ、⑤の図の通り、SUS304よりも強度、耐食性、耐熱性はやや劣ります。

また、SUS430は、SUS304と同じステンレスではあるものの、磁性を持っているため注意が必要です。

一方で、加工性は大きく変わらず、同水準の精度で製品を製作することが可能です。

求められる材質特性をクリアできる場合は、SUS304の代替としてSUS430を使用することで、材料費の削減につながります。

⑦【30%コスト削減】リブ溶接から三角リブに変更し、同じ強度で加工コストを削減

リブ溶接による接合は、強度を持たせるための接合方法の一つですが、その他の接合方法と比較しても加工コストは高くなってしまいます。

そのため、当社では三角リブにより代用することで同様の強度を持たせた設計改善提案を行っています。特に、カバーや架台は三角リブによる加工を推奨しています。

このように加工方法や材料、形状の変更により、加工にかかるコストを大幅に削減することができます。

当社では、設計段階からのVAVE提案も積極的に行っておりますので、ぜひご相談ください。

精密板金の設計段階でのお悩みは、精密板金ひらめき.comにお任せください!

いかがでしたでしょうか。

今回は、皆さんが意外と知らないようなコストダウン事例を7つ紹介しました。

精密板金において設計段階でお困りごとがあれば、当社にご相談いただけますと非常に嬉しいです。

精密板金ひらめき.comを運営するCREST PRECISIONでは、精密板金の設計・製作を手掛けてきた豊富な実績がございます。

また、溶接やリベット等の最適な結合方法の検討や、求められる強度に考慮した材料・板厚の選定など、お客様のご要望に合わせた提案も行っております。