全周溶接構造の見直しを提案!歪み解消&30%コストダウンを実現した方法とは?

投稿日:2020年07月28日

今回はSUS304の板厚1.0mmの薄板溶接品で、溶接歪みを解消&30%のコストダウンを実現したVE提案事例をご紹介します。

この事例では、溶接部分の大きい全周溶接から溶接箇所の小さいスポット溶接への構造変更を行いました。

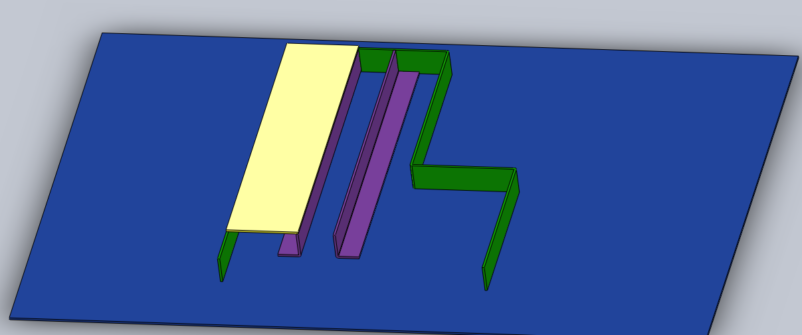

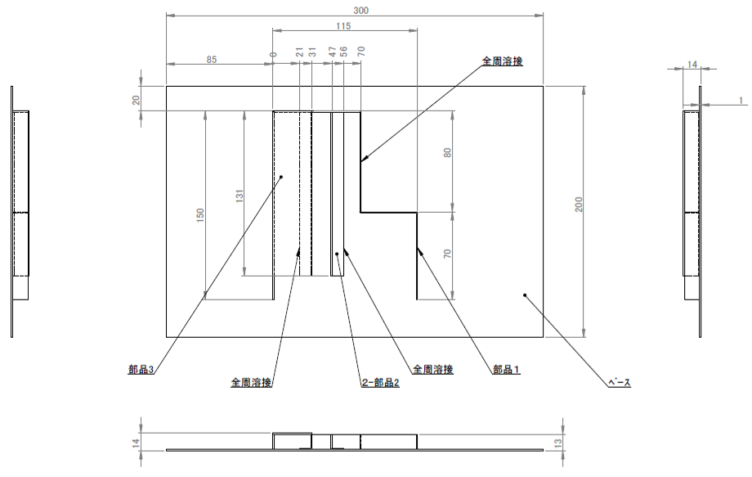

当初、お客様からご相談を頂いた製品の形状と図面はこちらです。

全周溶接での形状

全周溶接での図面

この製品は4つの部品

・青:ベース部品

・緑:部品①

・紫:部品② × 2

・黄:部品③

で構成されており、各部品の接合部は全周溶接をしています。

全周溶接を採用した理由は液体を流して使用するため、各部品接合部で液漏れを防ぐ目的です。

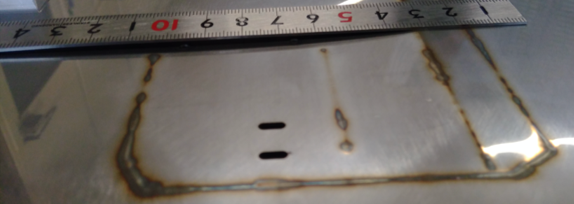

しかし上記の設計で製作したところ、下記写真のように全周溶接部分が溶接の熱で歪んでしまいました。

全周溶接による溶接歪み

全周溶接では、溶接箇所が大きいぶん母材に伝わる熱が大きくなりどうしても歪んでしまいます。

また板厚が1.0mmと薄い点も、歪みを大きくしてしまった原因です。

そこで精密板金ひらめき.comを運営するCREST PRECISIONでは、溶接構造を一から見直し、箱型部品をベース部品にスポット溶接する加工方法を提案しました。

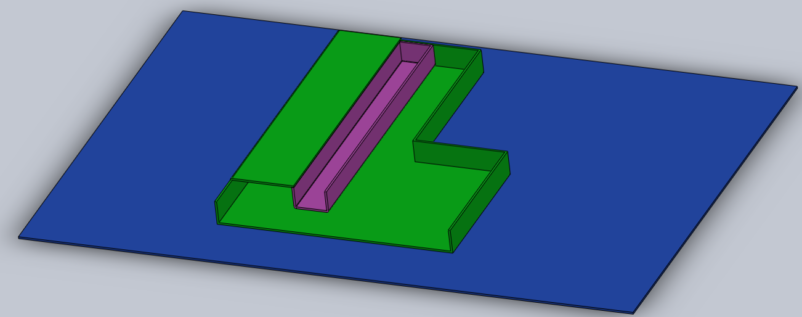

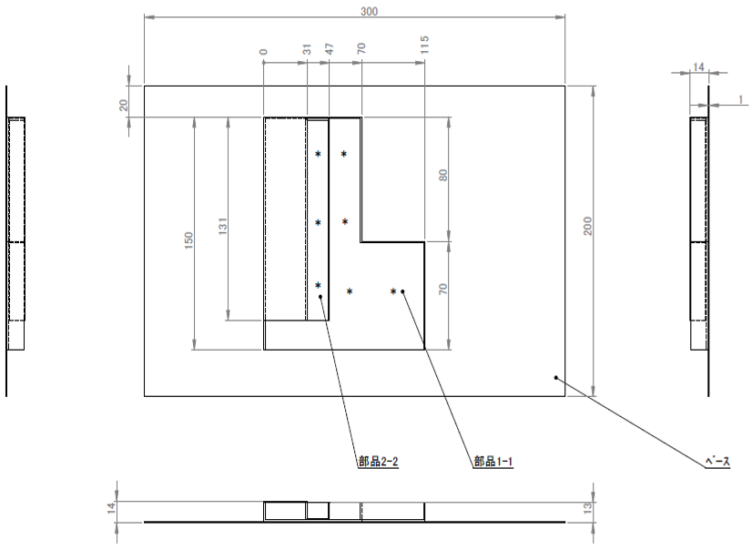

スポット溶接に変更後の形状

スポット溶接に変更後の図面

当社で提案した溶接構造では2つの箱型部品

・緑:部品①

・ピンク:部品②

をベースの上に重ねるようにスポット溶接をします。

スポット溶接は溶接箇所が小さく母材に熱が伝わりにくいため、板厚が1.0mm以下の薄板溶接でも歪みを抑えることが可能。

また箱型部品を溶接しているため、水漏れの心配もありません。

さらに部品数の減少により加工工数が減ったため、30%のコストダウンも実現しました。

本事例のように、精密板金ひらめき.comを運営するCREST PRECISIONでは、月3,800件の新規試作実績からくるノウハウで日々お客様にVE提案を行っております。

精密板金加工で何かお困りのことがございましたら、お気軽に当社までご相談ください。